文章摘要:常有客戶買了環氧樹脂等雙液型原料施作不會乾,原因很多, 其中最主要不硬化的原因,是攪拌時比例不對所致,在正常狀況下,硬化劑加越多是不會越快硬,雖然有一定比例誤差,如越接近比例不硬化的機率就會越小,所以盡量要以產品說明的比例去攪拌才不會有問題。

環氧樹脂和優麗漆,硬化劑加越多就越硬嗎?坊間流言真的假的!? 永保新(環氧樹脂)和優麗漆都是常見的雙液型產品,這種產品都有一罐「主劑」和「硬化劑」,需要均勻混合才能進行施作。

很多消費者買我們的環氧樹脂epoxy,反映為什麼沒有乾或軟軟的問題,像這種問題都是因為對產品不夠了解,當然沒乾的原因非常多,其中一個最重要因素,對硬化劑的認知是:「硬化劑加越多越硬!」、「硬化劑加越多乾越快!」這都是不一定正確的觀念,正常狀況下,雙液型的主劑和硬化劑必須要「正確的比例」互相混合,硬化成膜後的品質才會最好,主劑太多或者硬化劑太多都會造成不乾的問題。

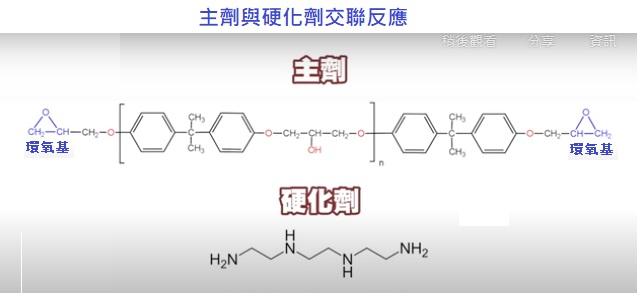

一、環氧樹脂等雙液型原料硬化的原理 環氧樹脂得名於其結構上的環氧基,大多數人造樹脂由環氧氯丙烷(C3H5ClO)和雙酚A(酚甲烷,C 15 H 16 O 2})經過縮合、閉環、加成或催化等化學反應,使熱固性樹脂發生不可逆的變化過程,並透過胺類固化劑(常用為雙氰胺,DICY)可以打開環氧基,如下圖中主劑與硬化劑方程式進行化學交聯,可以使環氧樹脂可以形成三維交聯結構來完成的。

二、環氧樹脂等雙液型原料中主劑與硬化劑比例的化學原理 雙組份AB劑分A 劑是本膠,B 劑是硬化劑,兩劑會依胺類交互交聯結鏈的適當比例而硬化,不須靠加溫來硬化,胺類作交聯劑時按下式計算: 胺類用量=MG/Hn式中:M=胺分子量;Hn=含活潑氫數目;G=環氧值(每100克環氧樹脂中所含的環氧當量數)

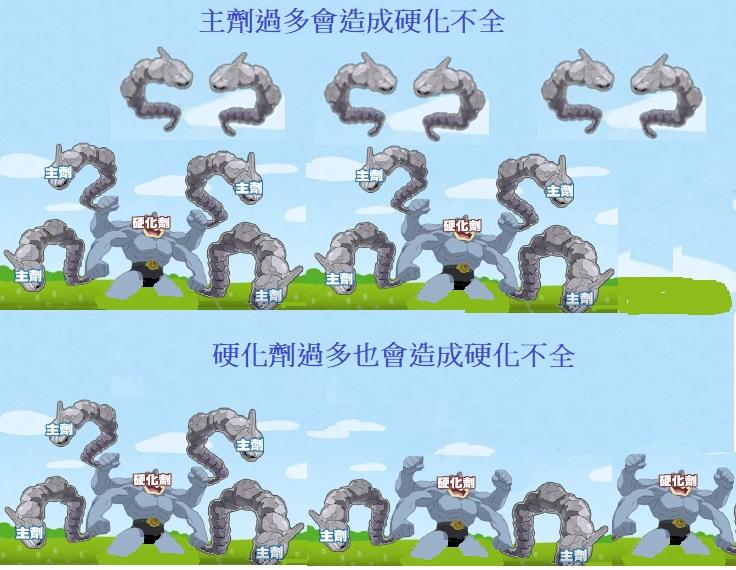

每一種雙組份AB劑都有不同比例,所以需要以不同比例混合攪拌才能讓交互結鏈的速率變高,硬化劑就像上圖神奇寶貝中的怪力,怪力有4隻手可以牽住主劑大岩蛇一樣,怪力與大岩蛇間有適當比例,才能拉合住;所以大部分不硬的主因是原料是 A、B 兩劑混合硬化 AB 劑混合的比例不對所致,但對於不參與反應的副產品也會產生不硬的的結果,譬如不參與反硬的稀釋劑加入過多也會,如石英砂是不參與反應的附屬品,但是需要乾的石英砂才可,濕的石英砂是會影響結鏈效能;如溫度太低也會造成軟軟的情形。以上述這些原理,請看每種材料說明書,想想您的材料的使用方法是否正確。

三、環氧樹脂等雙液型原料主劑與硬化劑比例的變化 ab 膠水以功能使用分成 2 種型態,1 種是低黏稠液體狀,2 種是高黏稠固體狀,黏稠度的高低決定於填充粉、稀釋劑等的多寡,原則黏稠高低以使用方便為主;以硬化時間可分快乾型與慢乾型,快慢的速度決定於促進劑或催化劑的多寡,原則硬化的速度過快,結鏈後會比較脆。

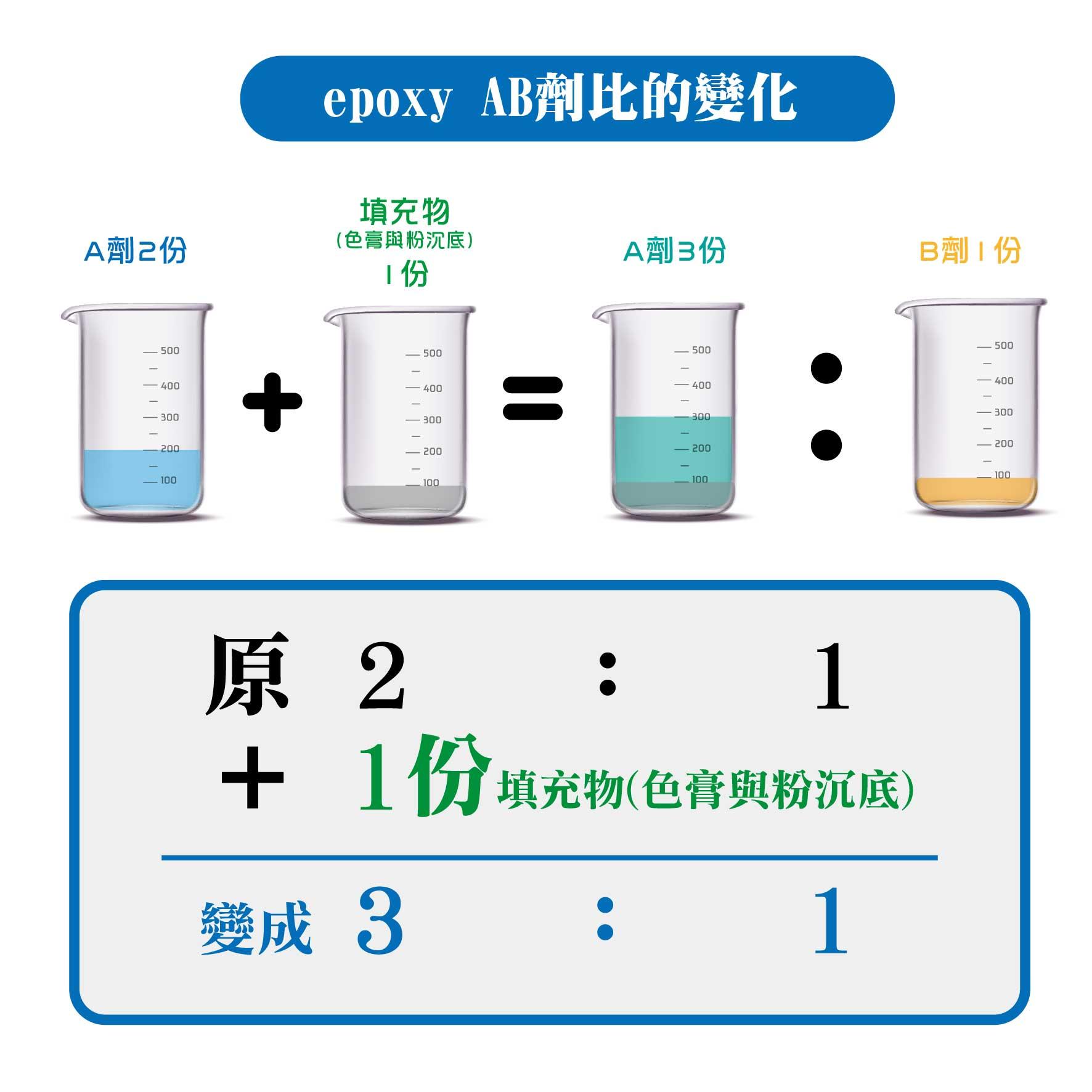

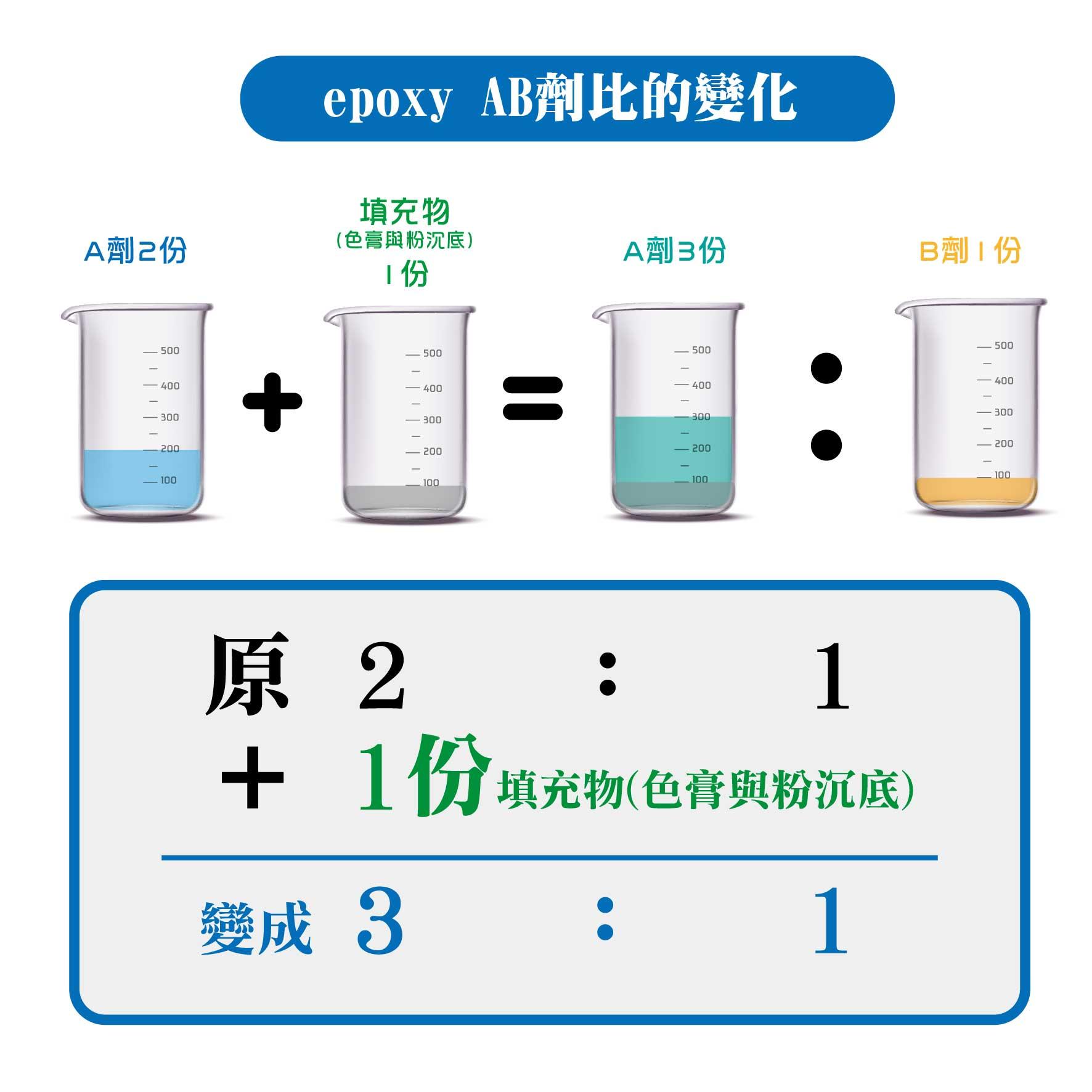

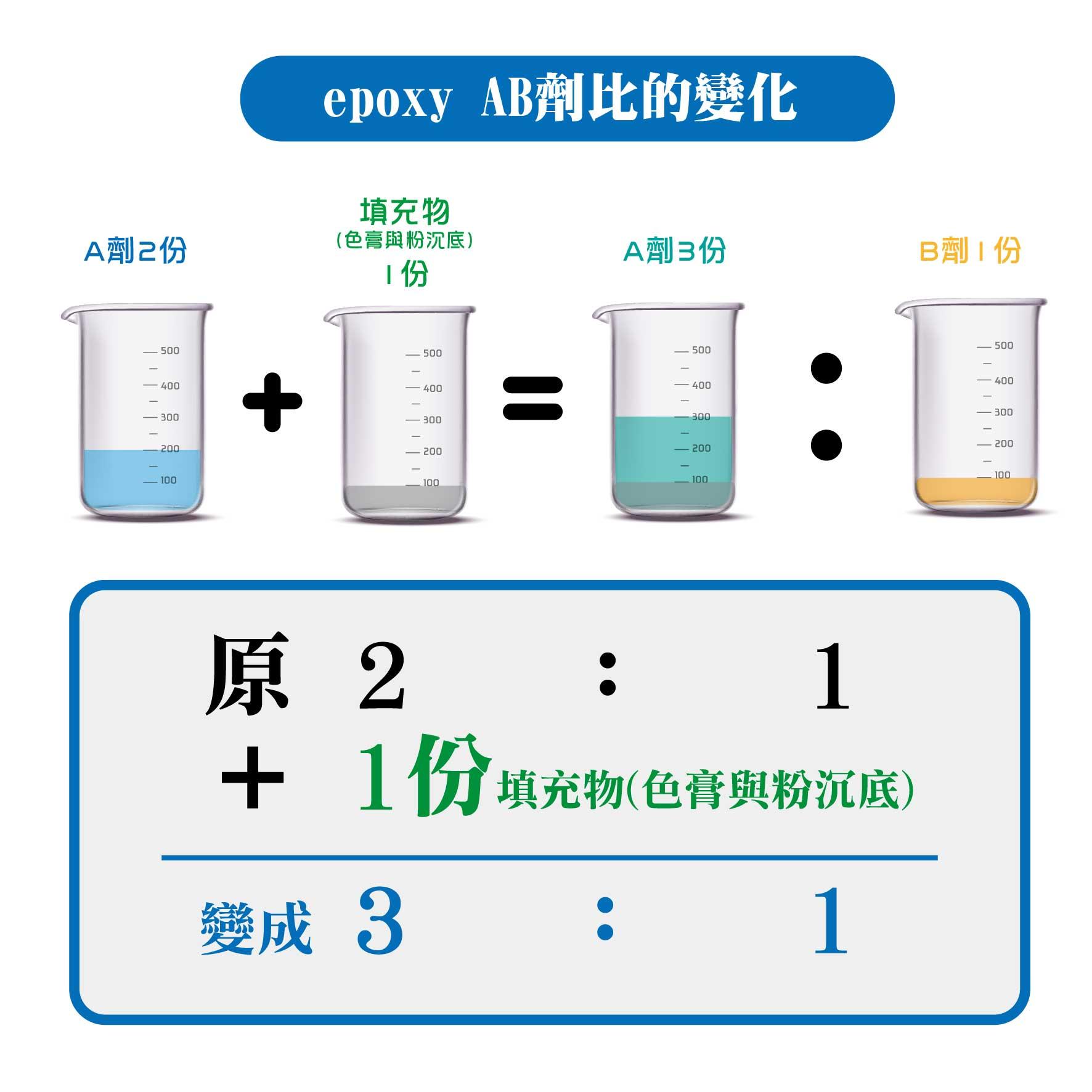

以環氧樹脂 epoxy 面塗 AB 劑為例,A 劑中需加入色膏與粉,這些加入的東西比原來原料比重高,所以 A 劑放久就會有沉底的問題,需先將 A 劑中沉底材料全部攪拌均勻後才倒出,按比例的 AB 劑混合,這樣才能符合化學結鏈比例,百分之百交結在一起;雖然 AB 劑混合有一定的誤差比,但過多或過少都會讓結鏈不完全,會產生結硬後偏軟的情況。如面塗 A:B 為 4:1 重量比,A 劑要倒出之前,先把沉底色膏粉攪拌均勻,才不會影響重量比。

常有客戶買了環氧樹脂 epoxy 回去 diy 不會乾,原因很多,一般 A、B 兩劑混合硬化不完全是最多的因素。所以要對環氧樹脂 epoxy 材料結硬的原理與使用方法需要有一點理解,就會知道不硬化的原因出在那裡。油性的環氧樹脂 epoxy 是結鏈式的化學反應,按比例的 AB 劑混合,沒有參與結鏈部份是否會沉底的材料,是會影響重量比,就會產生不硬的結果。

四、環氧樹脂等相關原料硬化加快的方法: 市面上各種雙液型原料都有原料本身的特性與化學反應,如環氧漆、聚氨酯漆、氟碳漆這些都需要專用的配套固化劑才能固化成膜,有些產品,比如保力膠(poly)、耐酸鹼漆已經非常快,就不適合,乾燥後的塗層才能發揮其應有的效果,不要認為固化劑加得越多就會乾得越快,以環氧樹脂固化過程為放熱反應(溫度上升),它的硬化速度與很多因素有關,但如果硬化過快也會使得產品過於脆化,以下是比較正常的提高硬化的方法。 1.溫度高低:從理論上說溫度每升高 10°C,那麼固化速度就可以快1倍,施作時的溫度高也會提高硬化的速度,。 2.促進劑用量:如果加越多的催化劑或促進劑,就會硬化時間就會加快,就依需要去加適當的量。 3.促進劑類型:可以使用活性更高的催化劑或促進劑,要注意活性太高是否會傷到產品本身,如果是單組份的產品就可以找一個適當的,雙液型就可能不考慮。 4.施作數量:主劑與硬化劑混合數量也會影響硬化的速度,當您的產品合混攪拌時硬化速率比較低就可以比較大量的攪拌,有助硬化速度。

相關文章